炭素製品ストーリー

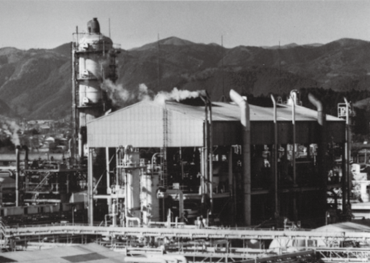

1966年、当社の主力商品だった塩化ビニル樹脂事業は岐路に立たされていました。それと言うのも、1970年に予定されている他社の増産に対して後れを取らないように当社も増産する必要がある一方で、従来の生産方式では電力やナフサのコストが高く、競争力に劣ることが明白な状況だったのです。そこで当社は「SNプロジェクト」という、原油から直接エチレンを取り出す独自プロセスへの挑戦を決意しました。この構想は、それまで世界に例がなく、当時のナフサを出発原料と考える石油化学の在り方を根本から変える文字通り挑戦的で画期的な取り組みでした。約3年間という限られた時間の中で今までにないプロセスを開発するため、研究・製造スタッフの大半を動員します。そして通常であれば小さなベンチスケールから始めてパイロットプラントを建て、生産プラントを建設しますが、これら一連の開発プロジェクトを同時並行で進めました。一見無謀とも思える計画でしたが、世界初の取り組みに関わるスタッフの士気は非常に高く、数々のトラブルも乗り越え、計画通り1970年11月に本運転を開始することができました。

このSNプロジェクトが進む中で、もう一つの議論が起きます。プロセスの中で副生するタールやピッチの処理について、燃料として活用すべきか、新規の素材開発につなげるべきか、まさに技術者同士で侃々諤々の議論が展開されました。その結果、このプロセスから副生物として生まれるタールやピッチは特異な性質を持っていたことから、単に燃料として消費してしまうのではなく、これらを活用して有用な製品を創り出すことにこそ当社の技術の価値があるとして、炭素繊維や活性炭の素材開発及び生産技術に関する研究が進められました。炭素繊維は特許面、物性面での優位性から、SNプロジェクトの重要な柱と位置づけられることとなり、1969年に世界で初めてピッチ系炭素繊維が事業化されました。まずターゲットとした用途は宇宙・航空用途でした。

また当時は環境汚染が深刻化し、水処理が大きな社会問題となっていました。その結果、浄水場で使用される活性炭の需要が高まっていたことから、ピッチを利用した活性炭の開発に取り組みました。他にはない真球状にした活性炭の性能が特徴的であることを確認し、1971年にパイロットプラントを建設。こうして現在まで続く炭素繊維の<クレカ>と球状活性炭<BAC>という二つの炭素製品が世に送り出されたのです。

しかし本来のプロジェクトであったSNプラントの操業は安定せず、更に追い打ちをかけるようにオイルショックによる経済情勢の変化が襲います。そのため、経済性の観点から、世界初の技術の結晶であった原油分解プラントは停止せざるを得なくなり、プロジェクトも解散となりましたが、その間も<クレカ>・<BAC>をめぐる研究は絶え間なく続けられました。

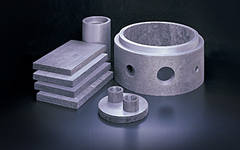

<クレカ>は当初想定した宇宙・航空用途以外にも、短繊維化することで樹脂・炭素材・ゴムなどに充填するシール材などに応用されました。これが現在の<クレカチョップ>ですが、この製造工程で使用する真空炉の補修は手間がかかるうえ、旧来の別素材製の断熱材からはガスが発生し、真空状態にするまで時間がかかっていました。そこでガスの発生量が少ない炭素繊維を熱硬化性樹脂で固め、あらかじめ炉に適した形状に設計・施工することで顧客の問題解決につなげました。この断熱材を炉メーカーに逆提案したことで工業炉用断熱材<クレカFR>が生まれ、断熱材の生産を通して当社設備でも有用なデータが取得できたことから素早い顧客対応ができ、事業の安定化につながったのです。

<BAC>は水処理用途以外に、当社で開発した排ガス中の溶剤回収装置「GASTAK」に適した吸着材として使用され、需要拡大の見通しが明るくなりました。また1990年代には医療用への展開にも力を入れ、当社の収益に大きく貢献する材料となりました。

-

BAC -

溶剤回収・脱臭装置「ガスタック」

―クレハ環境―

2000年代に入ると、それまでの金属熱処理炉や光ファイバー用石英融解炉向けに加えて、半導体や太陽電池の原料となるシリコンインゴットの製造をはじめとする高温熱処理炉断熱材市場が拡大します。2003年には、成長市場である中国での<クレカFR>の生産を目的とした上海呉羽化学有限公司(現:呉羽(上海)炭繊維材料有限公司)を設立し、グローバルに生産・販売体制を整え、事業体制の強化を進めました。近年ではIoT、AI、自動車、産業機械など半導体用途の広がりによる需要拡大を捉え、持続的に社会に貢献する製品となっています。