熱膨張性マイクロカプセルクレハマイクロスフェアー

Sシリーズ概要

- 190℃以上の高温域での発泡が可能なSシリーズは、エンプラやエラストマーの発泡成形に適しています。

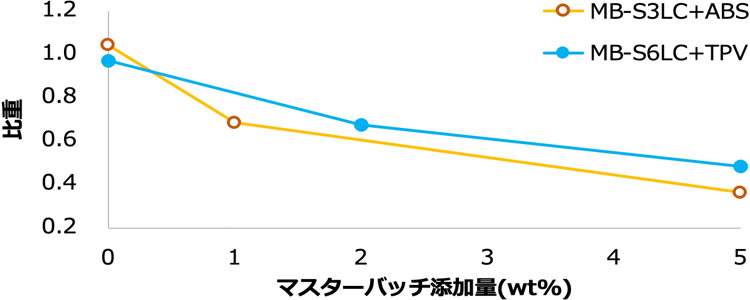

- ペレットとのブレンドにて成形する場合は、分散性の良いマスターバッチタイプを推奨しています。

- マスターバッチ添加量の目安としては、軽量化で2-3%、ヒケ防止で2%以下になります。

| シリーズ | グレード | 粒子径 (μm) |

発泡後の粒子径 (μm) |

発泡倍率 | 発泡開始温度 (℃) |

最大発泡温度 (℃) |

|---|---|---|---|---|---|---|

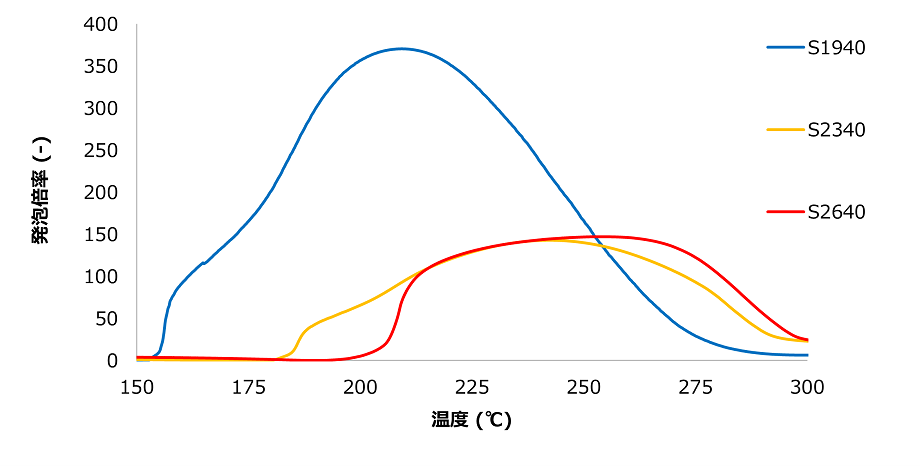

| S | S1940 | 15-25 | 90-170 | 300-400 | 150-170 | 190-210 |

| S2340 | 15-25 | 70-140 | 100-170 | 170-190 | 230-245 | |

| S2640 | 15-25 | 70-140 | 100-170 | 190-215 | 250-265 |

グレード毎の特徴

- S1940 : 発泡倍率が最も高く、低比重の発泡体を得るのに適しています。

- S2340 : 成形温度が190~230℃の用途に適しており、主にPPやABSなどのエンプラの発泡に適しています。

- S2640 : 発泡温度が最も高温なグレードのため、230~260℃での高温成形や1次加工で発泡させたくない場合に適しています。

※ 発泡倍率は、熱機械分析により得られた変位と発泡後の密度により算出された値です。

マスターバッチグレード一覧

| マスターバッチ | マイクロスフェアー | 基材樹脂 | 含有率 (wt%) |

粒子径 (μm) |

発泡開始温度 (℃) |

最大発泡温度 (℃) |

|---|---|---|---|---|---|---|

| MB-S9LC | S1940 | LDPE* | 50 | 15-25 | 150-170 | 190-210 |

| MB-S3LC | S2340 | LDPE* | 50 | 15-25 | 170-190 | 230-245 |

| MB-S6LC | S2640 | LDPE* | 50 | 15-25 | 190-215 | 250-265 |

*LDPE : 低密度ポリエチレン

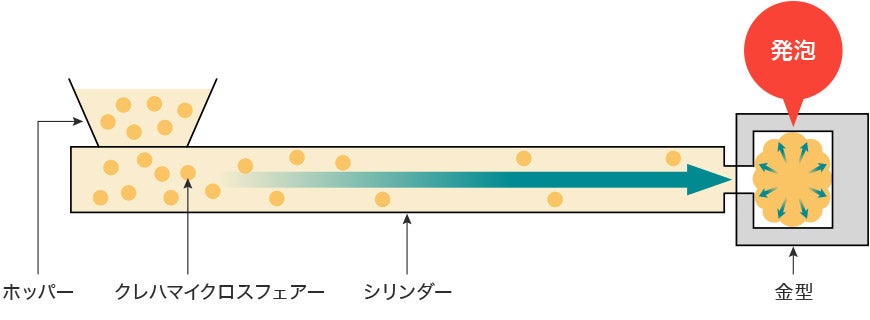

クレハマイクロスフェアーを用いた発泡成形

押出発泡成形について

押出発泡成形:設定温度例

| マスターバッチ | マトリックス樹脂 | C1 | C2 | C3 | C4 | ダイス温度 (℃) |

樹脂温度 (℃) |

|---|---|---|---|---|---|---|---|

| MB-S3LC | ABS | 130 | 180 | 230 | 230 | 190 | 210-220 |

| MB-S6LC | TPV | 130 | 150 | 250 | 230 | 190 | 220-230 |

*C1-C4:シリンダー温度(℃)

射出発泡成形について

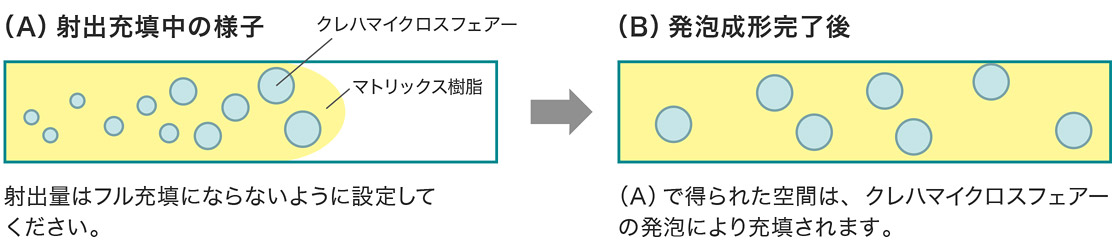

- 射出発泡成形では、ショートショット法が用いられます。

- ショートショット法とは、キャビティの容積に対して少ない量の溶融物を射出し(図A)、発泡により空間部まで充填させる(図B)方法です。

- そのため、発泡体の重量(比重)は、射出された樹脂量により決まります。

- クレハマイクロスフェアーは、圧力から解放されたタイミング (ノズル通過後)で発泡します。

- 樹脂垂れ防止のため、シャットオフノズルを取り付けることを推奨させていただいております。

射出発泡成形:設定温度例

| マスターバッチ | マトリックス樹脂 | C1 | C2 | C3 | C4 | 金型温度 (℃) |

|---|---|---|---|---|---|---|

| MB-S3LC | PP | 160 | 210-230 | 50-80 | ||

| MB-S6LC | PA12 | 200-210 | 230-250 | 30-50 | ||

*C1-C4:シリンダー温度(℃)

物性一覧

| マスターバッチ | - | MB-S3LC | MB-S6LC | ||||

|---|---|---|---|---|---|---|---|

| マトリックス樹脂 | - | PP | PA12 | ||||

| マスターバッチ添加量 | wt% | 0 | 1 | 3 | 0 | 3 | 6 |

| 密度 | g/cm3 | 0.88 | 0.73 | 0.67 | 0.99 | 0.85 | 0.78 |

| 発泡倍率 | 倍 | 1.0 | 1.2 | 1.3 | 1.0 | 1.2 | 1.3 |

| 軽量化率 | % | 0 | 17 | 23 | 0 | 14 | 21 |

| 曲げ強度(ASTM D790) | MPa | 35 | 27 | 22 | 34 | 27 | 25 |

| 曲げ弾性率(ASTM D790) | MPa | 1182 | 1058 | 850 | 885 | 700 | 665 |

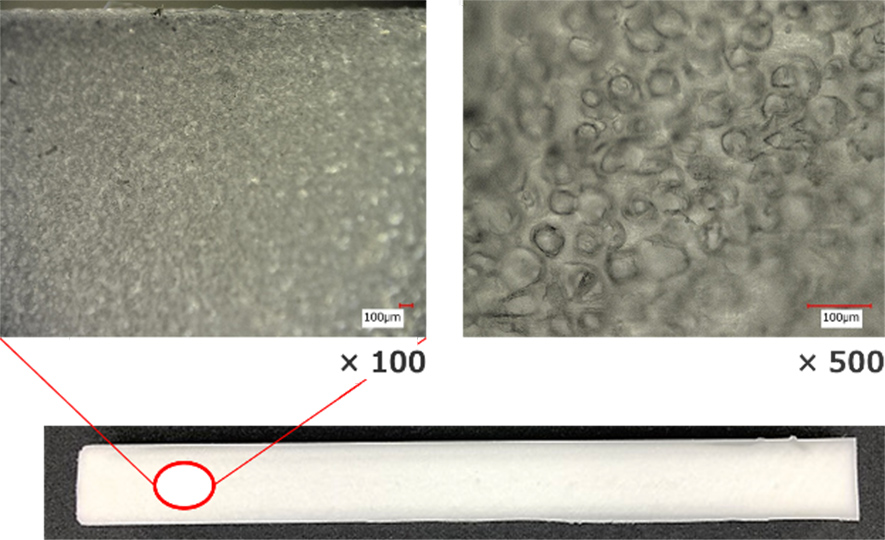

PA12発泡体断面写真 (MB-S6LC: 6 wt%)

- サンプルサイズ: 128mm x 12.8mm x 12.8mm

- 発泡倍率: 1.3 倍

- 粒子径 (独立気泡): およそ 50~80μm

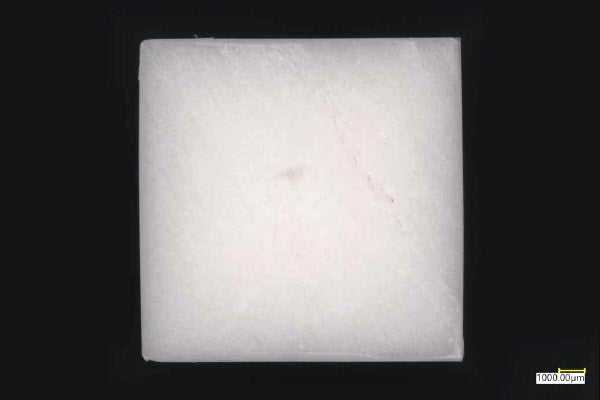

ヒケ防止

- クレハマイクロスフェアーの発泡により、射出成形時の成形性改善(ヒケ防止など)が期待されます。

- 成形性改善を行う場合、マスターバッチ添加量は、2%以下など比較的少ない量が好ましいです。

成形片写真

-

クレハマイクロスフェアー

添加なし -

クレハマイクロスフェアー

添加あり

専門誌での紹介記事

お問い合わせ先